+86-519-83387581

قبل بدء عمل التجميع ، يقوم الفنيون بفحص شامل لكل مكون وفقًا لرسومات التصميم ومعايير العملية. يغطي التفتيش جوانب مثل جودة السطح ، ودقة الأبعاد ، والتسامح الهندسي للأجزاء. قد يؤثر أي خطأ طفيف في المعالجة أو عيب السطح على الأداء الكلي أثناء تشغيل الجهاز ، لذلك يمكن أن تدخل الأجزاء التي تمرير جودة صارمة فقط إلى عملية التجميع.

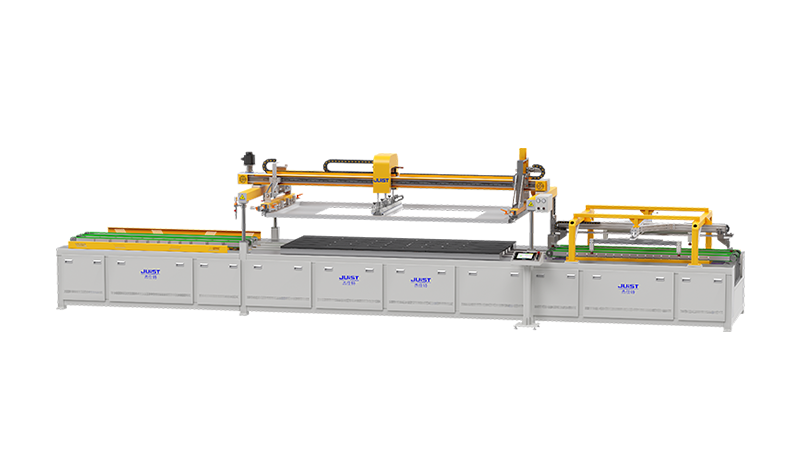

تثبيت رأس الطباعة والشاشة هي المحتوى الأساسي لعملية التجميع. يؤثر التوازي والفجوة بين الاثنين بشكل مباشر على تأثير نقل الحبر وجودة النمط المطبوع. يستخدم الفنيون تركيبات تحديد المواقع عالية الدقة لمعايرة الزاوية وارتفاع رأس الطباعة والشاشة وفقًا للمعلمات المحددة مسبقًا. في معايرة الاتجاه الأفقي ، يتم استخدام شعاع الليزر الموازى للغاية المنبعثة من معايرة الليزر كمرجع ، ويستخدم المستشعر عالي الدقة لالتقاط إزاحة الضوء المنعكس على سطح المكون. يتم ضبط المكون بشكل جيد بناءً على بيانات التغذية المرتدة للتحكم في الخطأ الموازي في الاتجاه الأفقي. في الاتجاه الرأسي ، يتم مراقبة تغيير ارتفاع المكونات في الوقت الفعلي بواسطة مستشعر إزاحة دقيق ، ويتم ضبط المسافة العمودية بين رأس الطباعة والشاشة على متطلبات التصميم بالاقتران مع آلية رفع الدقة عالية. آلية التعديل هي المسؤولة عن صقل الفجوة بين رأس الطباعة والشاشة. تعتمد الآلية انتقالًا حلزونيًا عالي الدقة وهيكل ذو تغذية صغيرة. يحصل الفني على قيمة الفجوة من خلال التشغيل اليدوي أو الكهربائي إلى جانب أدوات القياس مثل الميكرومتر. إذا كانت الفجوة كبيرة جدًا ، فسيكون الحبر سهل الانتشار أثناء الطباعة ، مما يؤدي إلى حواف غير واضحة وخطوط أكثر سمكا للنمط ؛ إذا كانت الفجوة صغيرة جدًا ، فقد يزداد الاحتكاك بين رأس الطباعة والشاشة ، مما قد يتسبب في نقل حبر ضعيف وخطوط مكسورة للنمط. فقط عن طريق التحكم في الفجوة ضمن نطاق معقول ، يمكن ضمان تأثير طباعة الحبر المستقر ، مما يوفر الشروط الأساسية للطباعة عالية الدقة. يعد تجميع نظام النقل ونظام المحاذاة البصرية للمعدات أمرًا بالغ الأهمية أيضًا. في نظام النقل ، ترتبط دقة تجميع المكونات مثل قضبان التوجيه ، ومسامير الرصاص ، والمكسرات مباشرة بدقة الحركة لمنصة الطباعة. عند تثبيت السكة الدليلة ، يجب أن يكون سطح قاعدة التثبيت أرضًا بدقة لضمان التسطيح. أثناء عملية التثبيت ، يتم استخدام أداة قياس مستوى الدقة العالية وأداة قياس الاستقامة للمراقبة في الوقت الفعلي ، ويتم التحكم في خطأ استقامة السكك الحديدية من خلال ضبط مسامير التثبيت والحشيات. من أجل ضمان التوازي للقضبان ، يتم استخدام جهاز قياس خاص لضبط سكة واحدة مع الآخر كمرجع للتأكد من أن الخطأ الموازي للقضبان داخل الطول الكامل يفي بمعيار التصميم.

قبل تجميع المسمار الرصاص والجوز ، هناك حاجة إلى التنظيف والتصدي لضمان سطح أملس. قم بتطبيق الشحوم الخاصة أثناء التجميع لتقليل الاحتكاك والارتداء ، واستخدام جهاز التحميل المسبق للقضاء على إزالة الإرسال. يجب حساب حجم قوة التحميل المسبق وضبطه بدقة وفقًا لمتطلبات تحميل المعدات وتشغيلها. إذا كانت قوة التحميل المسبقة كبيرة جدًا ، فستزيد مقاومة الإرسال ، وإذا كانت صغيرة جدًا ، فلا يمكن التخلص من الخلوص بشكل فعال ، مما يؤثر على دقة الإرسال.

يؤثر تجميع نظام المحاذاة البصرية بشكل مباشر على جودة الحصول على الصورة. عند تثبيت كاميرا CCD والعدسة ، يتم استخدام إطار تعديل بصري خاص لضبط موضع الفضاء ثلاثي الأبعاد ، ويستخدم مقبض التثبيت على إطار التعديل لتحقيق تغييرات إزاحة دقيقة وزاوية في الاتجاهات الأفقية والرأسية والتدوير. في الوقت نفسه ، يتم استخدام لوحة المعايرة لمعايرة النظام البصري. من خلال تصوير أنماط المعايرة في مواضع وزوايا مختلفة ، يتم حساب المعلمات الداخلية للكاميرا (مثل الطول البؤري ، وإحداثيات النقطة الرئيسية) والمعلمات الخارجية (مثل موضع الكاميرا والموقف) لتحديد علاقة التحويل بين نظام تنسيق الصورة ونظام التنسيق العالمي.

من الضروري أيضًا تحديد نوع مصدر الضوء بشكل معقول (مثل مصدر ضوء الحلقة ، ومصدر الإضاءة الخلفية ، وما إلى ذلك) وضبط شدة الضوء للتأكد من أن النقاط المميزة للركيزة يتم تقديمها بوضوح في الصورة ، مما يوفر معلومات دقيقة عن الصورة لمحاذاة تلقائية.

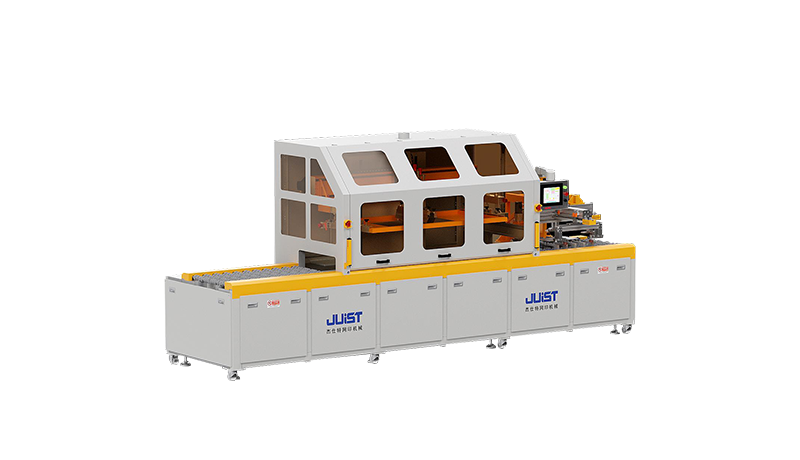

بعد تجميع الأجزاء ، أوتوماتيكي (CCD) مضاد للطباعة الشاشة عالي الدقة يدخل مرحلة التصحيح. يقوم موظفو الأخطاء بإجراء اختبارات شاملة وتحسين مؤشرات الأداء المختلفة للمعدات ، من بينها أن تصحيح الأخطاء الدقة للطباعة هو المهمة الأساسية. يختار موظفو الأخطاء مجموعة متنوعة من الركائز ذات المواد المختلفة وخصائص السطح ، وطباعة الأنماط القياسية التي تحتوي على خطوط ذات عروض مختلفة ، وشخصيات هندسية معقدة وشعارات نصية دقيقة لاختبار قدرة طباعة الجهاز في ظل ظروف مختلفة.

من خلال المجاهر عالية الطاقة وبرامج تحليل الصور ، يتم تحليل وضوح الخط وجودة الحافة ودرجة المطابقة للنمط المطبوع مع مشروع التصميم كمياً. إذا تم العثور على انحراف الطباعة ، فمن الضروري التحقق من جوانب متعددة وضبطها. في التحكم في ضغط رأس الطباعة ، يتم استخدام مستشعر الضغط لمراقبة قيمة الضغط في الوقت الفعلي ، ويتم تغيير ضغط التلامس بين رأس الطباعة والشاشة من خلال آلية ضبط الضغط. سيؤدي الضغط غير السليم إلى نقل الحبر غير الطبيعي ويؤثر على جودة النمط. تحتاج لزوجة الحبر أيضًا إلى تعديلها عن طريق إضافة مخففات أو أكثام وفقًا لمتطلبات عملية الركيزة والطباعة ، ويجب النظر في تأثير درجة الحرارة المحيطة على اللزوجة لضمان أن يكون للحبر سيولة جيدة وقابلية النقل. تحتاج سرعة الطباعة أيضًا إلى التحكم بدقة. السرعة السريعة أو البطيئة جدًا ستؤثر على تأثير نقل الحبر وكفاءة الإنتاج. يجب العثور على سرعة الطباعة المثلى عن طريق ضبط تردد حركة رأس الطباعة تدريجياً والجمع بين مراقبة جودة النمط.

يهدف تصحيح الدقة المتكررة للوضع لضمان دقة الموضع للمعدات أثناء الطباعة المتعددة. يتحكم موظفو الأخطاء في منصة الطباعة لأداء حركات متكررة متعددة ، واستخدام أداة قياس الإحداثيات عالية الدقة لقياس الموضع الفعلي بعد كل حركة ومقارنتها مع موضع الإعداد المسبق. في حالة حدوث انحراف في المواقع ، من الضروري التحقق من إزالة نظام النقل ، مثل اكتشاف الخلوص العكسي لزوج الجوز اللولبي الرصاص لتحديد ما إذا كان يحتاج إلى تعديله أو استبداله ؛ تحليل معلمات التشغيل لمحرك المؤازرة (مثل تقلب السرعة ، إخراج عزم الدوران) للتحقق من نظام التحكم ؛ أعد تصوير صورة نقطة ميزة الركيزة للتحقق من دقة التعرف على نظام المحاذاة البصرية ، وإصلاح واستبدال أو تحسين معلمات المكونات ذات الصلة وفقًا للمشكلة لضمان أن دقة تحديد المواقع المتكررة تلبي متطلبات الطباعة عالية الدقة.

تصحيح تصحيح سرعة الطباعة ومبلغ نقل الحبر مترابط. يستكشف موظفو الأخطاء معلمات التشغيل المثلى للمعدات تحت فرضية ضمان جودة الطباعة. عند زيادة سرعة الطباعة ، يجب تعديل تردد حركة رأس الطباعة بشكل متزامن ، ويجب ضبط زاوية الكاشطة والضغط بدقة. سيؤثر زاوية المكشطة والضغط على تجريف ونقل الحبر على الشاشة. سوف يسبب الزاوية والضغط غير لائق نقل الحبر غير المتكافئ أو كمية نقل غير طبيعية. يجرب موظفو الأخطاء في مجموعات مختلفة من المعلمات ، وتسجيل التغييرات في جودة النمط ، ورسم منحنى العلاقة بين سرعة الطباعة ، ومقدار نقل الحبر وجودة الطباعة ، وذلك لتحديد أفضل نقطة توازن بين الثلاثة ، وتحقيق نقل الحبر المستقر والموحد وإخراج الطباعة عالي الجودة تحت تشغيل المعدات عالية السرعة.